Fondamentalmente questi sono i seguenti motivi:

1. Elaborazione:

(1) Una pressione di lavorazione eccessiva, una velocità troppo elevata, una quantità maggiore di riempitivo, un tempo di iniezione e una pressione di mantenimento troppo lunghi porteranno a stress interno eccessivo e fessurazioni.

(2) Regolare la velocità e la pressione di apertura dello stampo per evitare che le parti vengano estratte rapidamente e con forza dallo stampo e si rompano.

(3) Aumentare adeguatamente la temperatura dello stampo in modo che le parti possano essere facilmente rimosse dallo stampo e ridurre adeguatamente la temperatura del materiale per evitare la decomposizione.

(4) Prevenire le fessurazioni dovute a segni di saldatura e degrado della plastica, con conseguente riduzione della resistenza meccanica.

(5) Utilizzare un agente distaccante appropriato e assicurarsi di rimuovere frequentemente aerosol e altre sostanze che aderiscono alla superficie dello stampo.

(6) Lo stress residuo del pezzo può essere eliminato mediante ricottura del trattamento termico immediatamente dopo la formatura per ridurre la formazione di crepe.

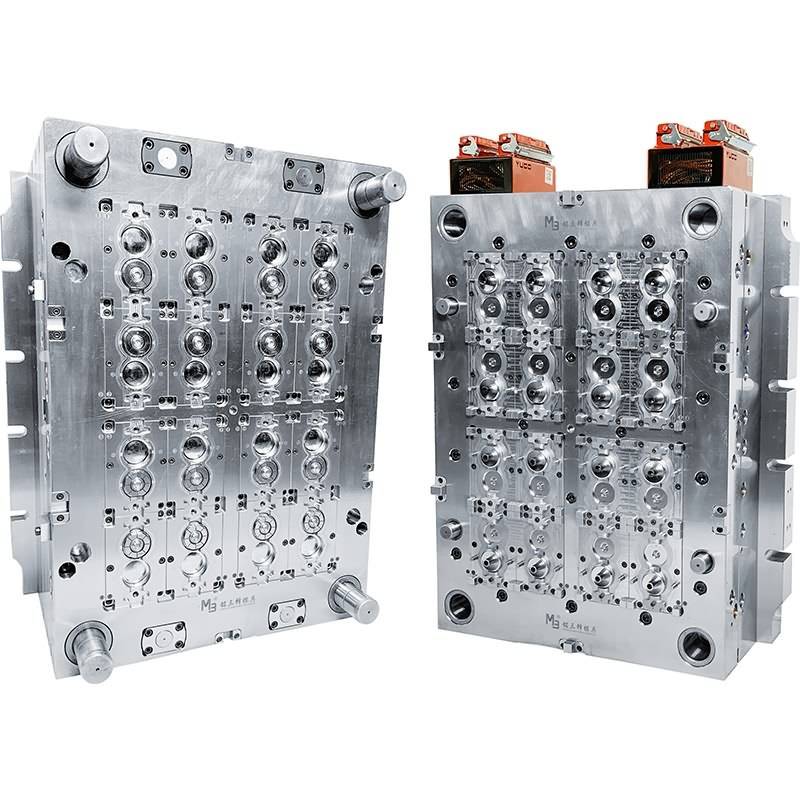

2. Aspetto della muffa:

(1) L'espulsione deve essere bilanciata, ad esempio il numero e l'area della sezione trasversale dei perni di espulsione devono essere sufficienti, l'inclinazione dell'espulsore deve essere sufficiente e la superficie della cavità deve essere sufficientemente liscia per evitare rotture dovute a la concentrazione dello stress residuo di espulsione dovuto alla forza esterna.

(2) La struttura del pezzo non deve essere troppo sottile e la parte di transizione deve avere il più possibile una transizione ad arco circolare per evitare la concentrazione delle sollecitazioni causata da spigoli vivi e smussi.

(3) Ridurre al minimo l'uso di inserti metallici per evitare un aumento della tensione interna dovuto alla differenza di ritiro tra l'inserto e il pezzo.

(4) Per le parti con fondo profondo, è necessario prevedere adeguate prese d'aria di sformatura per evitare la formazione di pressione negativa del vuoto.

(5) Il canale principale è sufficiente per la sformatura del materiale del cancello se in futuro non si indurisce in modo da poter essere facilmente sformato.

(6) Il collegamento tra la boccola del canale di colata e l'ugello dovrebbe impedire l'aspirazione di materiale duro e freddo e l'adesione della parte allo stampo fisso.

3. Materiali:

(1) Il contenuto di materiali riciclati è troppo elevato, con conseguenti parti a bassa resistenza.

(2) L'umidità è troppo elevata e causa la reazione chimica di alcune plastiche con il vapore acqueo, riducendone la resistenza e provocando crepe da espulsione.

(3) Il materiale stesso non è adatto al mezzo da elaborare, oppure la sua qualità è scarsa e, se contaminato, si spezzerà.

4. Aspetto della macchina:

Le prestazioni della macchina plastificatrice devono essere adeguate.Se è troppo piccolo, la capacità plastificante non sarà completamente miscelata e diventerà fragile.Se è troppo grande, peggiorerà.

Orario di pubblicazione: 11 settembre 2023